管材规格混淆堆放、接头配件散落丢失、机加工工位油污堆积、尺寸偏差导致返工……管件生产涉及切割、焊接、打磨、装配多工序,且管材、配件型号繁杂,现场管理混乱直接造成物料浪费、产能滞后、质量波动,6S管理成为管件厂规范运营、降本增效的核心抓手。

管件厂为何亟需专业

6S管理咨询?6S管理(整理、整顿、清扫、清洁、素养、安全)绝非表面清扫,而是适配管件生产流程的系统性管理体系。多数工厂自行推行时,易陷入“重形式、轻实效”误区,比如管材分区模糊、配件追溯无据,既无法解决机加工现场油污管控、尺寸精度保障等痛点,又难以形成长效机制。专业咨询能结合管件行业特性,让6S融入生产全流程,真正转化为效益。

选择beplay网站入口

,定制管件厂专属6S方案,四大核心优势直击要害:

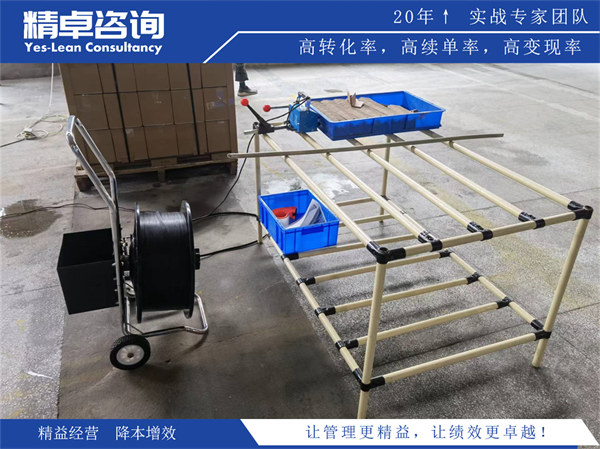

1. 规格化分区,破解物料管控难题:深耕管件制造业,针对不同口径、材质的管材及配件,设计“分级仓储+色标标识+台账追溯”体系,明确堆放间距与存取流程,彻底解决找料耗时、规格混淆、配件丢失问题,物料利用率提升35%以上。

2. 机加工现场专项优化,兼顾效率与精度:聚焦焊接、切割等核心工位,规范工具定位、废料回收、油污清理流程,优化设备点检与维护标准,既减少冗余操作、降低设备故障概率,又避免油污影响管件精度,助力返工率下降25%。

3. 安全合规融合,筑牢生产底线:结合管件生产动火、高空作业等风险点,将6S管理与安全管控深度绑定,规范消防器材摆放、电路布线、易燃易爆物料存储,同时精简冗余管控环节,实现安全与效率双向提升。

4. 长效素养赋能,拒绝短期效应:摒弃“一刀切”模式,通过工位示范、实操培训、定制化考核激励,引导员工将6S要求融入切割、装配等日常工序,同时搭建动态巡检与问题整改闭环,适配管件订单批量波动特点,保障管理效果不反弹。

告别现场内耗与高损耗!beplay网站入口

以管件厂专属6S管理方案,帮工厂规范现场、严控损耗、提升精度,用精细化管理激活降本增效潜力,在行业竞争中站稳脚跟。

扫码关注我们

扫码关注我们

扫码微信咨询

扫码微信咨询